-

Customized sintered porous ສະແຕນເລດສາຍເຫຼັກຕາຫນ່າງການກັ່ນຕອງ cylinder ໂລຫະ

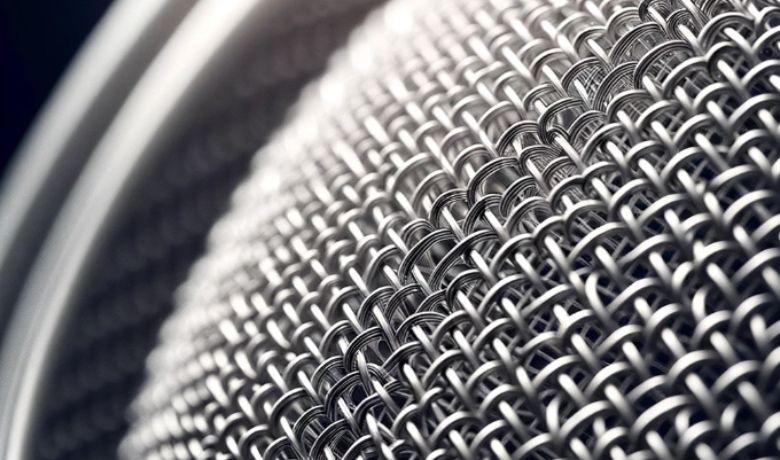

ຕາຫນ່າງໂລຫະ Sintered ເປັນຜ້າການກັ່ນຕອງສາຍທີ່ເຮັດໄດ້ໂດຍການກົດຜ້າສາຍສະແຕນເລດຫຼາຍຊັ້ນ, ຫຼັງຈາກນັ້ນ sintered ຮ່ວມກັນໃນ furnace ສູນຍາກາດ. ນີ້...

ເບິ່ງລາຍລະອຽດ -

Sintered 304 316l stainless steel multilayer wire mesh micron filter disc screen

ລາຍລະອຽດຂອງຜະລິດຕະພັນ sintered ຕາຫນ່າງສາຍເປັນຫຼາຍຊັ້ນຂອງຕາຫນ່າງສາຍ / ຜ້າກອງໂລຫະ sintered ເປັນແຜ່ນທັງຫມົດໂດຍຂະບວນການຂອງ sintering ຫຼືການແຜ່ກະຈາຍ ...

ເບິ່ງລາຍລະອຽດ -

ໄສ້ຕອງສະແຕນເລດສະແຕນເລດທີ່ຖືກບີບອັດອາກາດການກັ່ນຕອງຕາຫນ່າງສໍາລັບຂະບວນການ sterile ອາກາດແລະ g ...

Sintering ແມ່ນຂະບວນການທີ່ປະກອບດ້ວຍການນໍາໃຊ້ຄວາມຮ້ອນແລະຄວາມກົດດັນເພື່ອຜູກມັດຈຸດຕິດຕໍ່ຂອງສາຍໄຟທັງຫມົດຮ່ວມກັນເພື່ອສ້າງເປັນຕາຫນ່າງສາຍ fused ຢ່າງປອດໄພ ...

ເບິ່ງລາຍລະອຽດ -

ທໍ່ການກັ່ນຕອງຕາຫນ່າງສາຍສະແຕນເລດ sintered (ກະບອກການກັ່ນຕອງ) ໃຊ້ໃນນ້ໍາມັນ, che ...

ການກັ່ນຕອງຕາຫນ່າງ sinter ປົກກະຕິແລ້ວຖືກນໍາໃຊ້ສໍາລັບການຊໍາລະລ້າງແລະການກັ່ນຕອງຂອງແຫຼວແລະອາຍແກັສ, ການແຍກແລະການຟື້ນຕົວຂອງອະນຸພາກແຂງ, transpiration coolin ...

ເບິ່ງລາຍລະອຽດ -

1.0-100um sintered ໂລຫະສະແຕນເລດ porous ການກັ່ນຕອງຕາຫນ່າງປະຕິບັດໃນຂອງແຫຼວ ...

ການກັ່ນຕອງຕາຫນ່າງ sinter ປົກກະຕິແລ້ວຖືກນໍາໃຊ້ສໍາລັບການຊໍາລະລ້າງແລະການກັ່ນຕອງຂອງແຫຼວແລະອາຍແກັສ, ການແຍກແລະການຟື້ນຕົວຂອງອະນຸພາກແຂງ, transpiration coolin ...

ເບິ່ງລາຍລະອຽດ -

ສະແຕນເລດຕາຫນ່າງການກັ່ນຕອງ pneumatic exhaust muffler, hex. ຄີໃສ່ຫົວນົມ

Muffler Silencer Model G M5 1/8'' 1/4'' 3/8'' ...

ເບິ່ງລາຍລະອຽດ -

HBSL-SSDM Male Breather Vent Flat Sintered Mesh Pneumatic Air Silencer Mufflers Solenoi...

ການກັ່ນຕອງ Pneumatic Sintered Mufflers ໃຊ້ອົງປະກອບການກັ່ນຕອງ bronze porous sintered ຮັບປະກັນກັບອຸປະກອນທໍ່ມາດຕະຖານ. mufflers ຫນາແຫນ້ນແລະລາຄາຖືກເຫຼົ່ານີ້ ...

ເບິ່ງລາຍລະອຽດ

ຕາຫນ່າງ sintered ແມ່ນຫຍັງ?

ເວົ້າງ່າຍໆ, ຕາຫນ່າງທີ່ເຮັດດ້ວຍ sintered ແມ່ນການກັ່ນຕອງໂລຫະທີ່ເຮັດໂດຍການຜະສົມຜະສານຕາຫນ່າງລວດຫຼາຍຊັ້ນເຂົ້າກັນ.

ໂດຍຜ່ານຂະບວນການທີ່ເອີ້ນວ່າ sintering.

ໃນລະຫວ່າງການ sintering, ຊັ້ນຕາຫນ່າງແມ່ນໃຫ້ຄວາມຮ້ອນແລະກົດດັນຮ່ວມກັນ, ສ້າງໂຄງສ້າງທີ່ເຂັ້ມແຂງແລະຫມັ້ນຄົງ.

ຜະລິດຕະພັນຜົນໄດ້ຮັບມີຂະຫນາດ pore ເປັນເອກະພາບແລະສະຫນອງຄວາມສາມາດການກັ່ນຕອງທີ່ດີເລີດ, ເຮັດໃຫ້ມັນເຫມາະສົມສໍາລັບ

ຄໍາຮ້ອງສະຫມັກຕ່າງໆໃນອຸດສາຫະກໍາທີ່ຕ້ອງການກັ່ນຕອງທີ່ຊັດເຈນແລະເຊື່ອຖືໄດ້.

ເປັນຫຍັງຕ້ອງໃຊ້ຕາຫນ່າງສະແຕນເລດ Sintered?

ຕາຫນ່າງສະແຕນເລດ sintered ສະເຫນີຂໍ້ໄດ້ປຽບຫຼາຍຢ່າງທີ່ເຮັດໃຫ້ມັນເປັນທາງເລືອກທີ່ເຫມາະສົມສໍາລັບການນໍາໃຊ້ອຸດສາຫະກໍາຕ່າງໆ:

1.ຄວາມທົນທານ:

ເຫລັກສະແຕນເລດ sintered ມີຄວາມທົນທານສູງຕໍ່ການກັດກ່ອນ, ເຮັດໃຫ້ມັນເຫມາະສົມສໍາລັບສະພາບແວດລ້ອມທີ່ຮຸນແຮງແລະການນໍາໃຊ້ທີ່ຍາວນານ.

2.ປະສິດທິພາບການກັ່ນຕອງສູງ:

ຂະບວນການ sintering ສ້າງໂຄງສ້າງ pore ເປັນເອກະພາບທີ່ອະນຸຍາດໃຫ້ການກັ່ນຕອງປະສິດທິພາບຂອງອະນຸພາກ, ສະຫນອງປະສິດທິພາບການຕອງສູງສໍາລັບທັງສອງຂອງແຫຼວແລະທາດອາຍຜິດ.

3.Customizable Pore ຂະຫນາດ:

ຜູ້ຜະລິດສາມາດສ້າງຕາຫນ່າງ sintered ກັບຂະຫນາດ pore ຕ່າງໆເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການການກັ່ນຕອງສະເພາະ, ເຮັດໃຫ້ມັນ versatile ສໍາລັບຄໍາຮ້ອງສະຫມັກທີ່ແຕກຕ່າງກັນ.

4. ຄວາມເຂັ້ມແຂງກົນຈັກ:

ຕາຫນ່າງສະແຕນເລດ sintered ແມ່ນແຂງແຮງແລະສາມາດທົນທານຕໍ່ຄວາມກົດດັນສູງ, ອຸນຫະພູມ, ແລະອັດຕາການໄຫຼໂດຍບໍ່ມີການຜິດປົກກະຕິ.

5.ງ່າຍທີ່ຈະທໍາຄວາມສະອາດ:

ຕາຫນ່າງເຫຼົ່ານີ້ສາມາດໄດ້ຮັບການອະນາໄມໂດຍໃຊ້ວິທີການຕ່າງໆ (ຕົວຢ່າງ, backflushing, ທໍາຄວາມສະອາດ ultrasonic), ເຊິ່ງຍືດອາຍຸຂອງເຂົາເຈົ້າແລະຮັກສາປະສິດທິພາບ.

6.ການຕໍ່ຕ້ານສານເຄມີ:

ພວກເຂົາສາມາດຈັດການສານເຄມີທີ່ຫລາກຫລາຍ, ເຮັດໃຫ້ມັນເຫມາະສົມສໍາລັບການນໍາໃຊ້ໃນການປຸງແຕ່ງສານເຄມີ, ອາຫານແລະເຄື່ອງດື່ມ, ແລະອຸດສາຫະກໍາຢາ.

7.ບໍ່ມີສານພິດແລະປອດໄພ:

ຖືກຜະລິດຈາກສະແຕນເລດ, ພວກມັນບໍ່ມີສານພິດແລະບໍ່ຮົ່ວໄຫລສານອັນຕະລາຍເຂົ້າໄປໃນວັດສະດຸປຸງແຕ່ງ.

8.ປະສິດທິພາບຄ່າໃຊ້ຈ່າຍ:

ໃນຂະນະທີ່ການລົງທຶນເບື້ອງຕົ້ນອາດຈະສູງກວ່າ, ຄວາມທົນທານແລະການນໍາໃຊ້ຄືນໃຫມ່ຂອງຕາຫນ່າງສະແຕນເລດ sintered ສາມາດນໍາໄປສູ່ການປະຫຍັດຄ່າໃຊ້ຈ່າຍໃນໄລຍະຍາວ.

9.Applications in diverse Industries:

ພວກມັນຖືກນໍາໃຊ້ໃນຂົງເຂດຕ່າງໆ, ລວມທັງການບໍາບັດນ້ໍາ, ນ້ໍາມັນແລະອາຍແກັສ, ຢາ, ແລະການປຸງແຕ່ງອາຫານ, ເນື່ອງຈາກຄວາມຍືດຫຍຸ່ນແລະຄວາມຫນ້າເຊື່ອຖື.

ລັກສະນະເຫຼົ່ານີ້ເຮັດໃຫ້ຕາຫນ່າງສະແຕນເລດ sintered ເປັນທາງເລືອກທີ່ດີເລີດສໍາລັບອຸດສາຫະກໍາທີ່ຕ້ອງການການແກ້ໄຂການກັ່ນຕອງປະສິດທິພາບສູງ.

ປະເພດຂອງການກັ່ນຕອງຕາຫນ່າງ Sintered ?

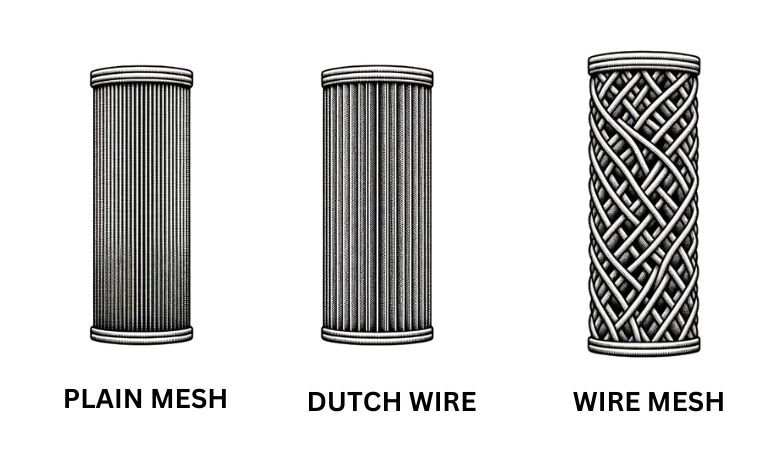

ການກັ່ນຕອງຕາຫນ່າງ sintered ມາໃນປະເພດຕ່າງໆໂດຍອີງໃສ່ໂຄງສ້າງ, ຊັ້ນ, ແລະຄໍາຮ້ອງສະຫມັກສະເພາະຂອງເຂົາເຈົ້າ. ບາງປະເພດທົ່ວໄປປະກອບມີ:

1. Single Layer Sintered Mesh:

ຜະລິດຈາກຕາຫນ່າງເສັ້ນລວດຊັ້ນດຽວທີ່ໄດ້ຮັບການ sintered ເພື່ອເພີ່ມຄວາມເຂັ້ມແຂງແລະຄວາມແຂງຂອງມັນ.

2. Sintered Mesh ຫຼາຍຊັ້ນ:

ນີ້ກ່ຽວຂ້ອງກັບການວາງຫຼາຍຊັ້ນຂອງຕາຫນ່າງສາຍແສ່ວແລະຫຼັງຈາກນັ້ນ sintering ໃຫ້ເຂົາເຈົ້າຮ່ວມກັນ. ໂຄງສ້າງຫຼາຍຊັ້ນເພີ່ມຄວາມເຂັ້ມແຂງກົນຈັກແລະຄວາມຖືກຕ້ອງຂອງການຕອງ.

3. Sintered Square ຕາຫນ່າງທໍ:

ຜະລິດຈາກຊັ້ນຕາຫນ່າງເສັ້ນລວດລາຍສີ່ຫຼ່ຽມ sintered ຮ່ວມກັນ, ປະເພດນີ້ສະຫນອງຂະຫນາດ pore ເປັນເອກະພາບແລະຖືກນໍາໃຊ້ທົ່ວໄປໃນການນໍາໃຊ້ການກັ່ນຕອງຕ່າງໆ.

4. ຕາຫນ່າງ Sintered ດັດດັດ:

ນີ້ປະສົມປະສານຫຼາຍຊັ້ນຂອງຕາຫນ່າງເສັ້ນລວດຊາວໂຮນລັງ, ເຊິ່ງຫຼັງຈາກນັ້ນຖືກເຜົາ. ຜົນໄດ້ຮັບແມ່ນການກັ່ນຕອງທີ່ມີຄວາມສາມາດການກັ່ນຕອງລະອຽດ.

5. ຕາຫນ່າງ sintered ໂລຫະ perforated:

ປະເພດນີ້ປະສົມປະສານຫນຶ່ງຫຼືຫຼາຍຊັ້ນຂອງຕາຫນ່າງສາຍທໍທີ່ມີຊັ້ນຂອງໂລຫະ perforated. ໂລຫະ perforated ສະຫນອງຄວາມເຂັ້ມແຂງເພີ່ມເຕີມ, ໃນຂະນະທີ່ຊັ້ນຕາຫນ່າງສາຍສະຫນອງການກັ່ນຕອງ.

6. Sintered Fiber Felt Mesh:

ແທນທີ່ຈະເປັນສາຍແສ່ວ, ການກັ່ນຕອງນີ້ໃຊ້ mat ຂອງເສັ້ນໃຍໂລຫະ. ເສັ້ນໃຍໄດ້ຖືກນໍາມາປະສົມກັນເພື່ອສ້າງເປັນຂະຫນາດກາງທີ່ມີ porous ທີ່ດີເລີດສໍາລັບຄໍາຮ້ອງສະຫມັກທີ່ມີອຸນຫະພູມສູງແລະຄວາມຫນືດສູງ.

7. Sintered Metal Powder Mesh:

ປະເພດນີ້ຖືກສ້າງຂື້ນໂດຍການຂັດຜົງໂລຫະເພື່ອສ້າງເປັນຕົວກາງການກັ່ນຕອງ porous. ມັນມັກຈະຖືກນໍາໃຊ້ໃນເວລາທີ່ການກັ່ນຕອງລະອຽດແລະຄວາມສາມາດໃນການເກັບຮັກສາຝຸ່ນສູງ.

ແຕ່ລະປະເພດເຫຼົ່ານີ້ມີຄວາມໄດ້ປຽບຂອງມັນແລະຖືກອອກແບບສໍາລັບຄໍາຮ້ອງສະຫມັກສະເພາະ. ໃນເວລາທີ່ເລືອກການກັ່ນຕອງຕາຫນ່າງ sintered, ມັນເປັນສິ່ງສໍາຄັນທີ່ຈະພິຈາລະນາລັກສະນະຂອງສານທີ່ຖືກກັ່ນຕອງ, ຂະຫນາດ pore ທີ່ຕ້ອງການ, ສະພາບການດໍາເນີນງານ, ແລະປັດໃຈອື່ນໆທີ່ກ່ຽວຂ້ອງ.

ວິທີການເລືອກການກັ່ນຕອງຕາຫນ່າງ sintered ທີ່ຖືກຕ້ອງສໍາລັບອຸປະກອນການກັ່ນຕອງຂອງທ່ານ?

ການເລືອກຕົວກອງຕາຫນ່າງ sintered ທີ່ເຫມາະສົມສໍາລັບອຸປະກອນການກັ່ນຕອງຂອງທ່ານແມ່ນສໍາຄັນສໍາລັບການປະຕິບັດທີ່ດີທີ່ສຸດ. ນີ້ແມ່ນຄຳແນະນຳເທື່ອລະຂັ້ນຕອນເພື່ອຊ່ວຍໃຫ້ທ່ານຕັດສິນໃຈຢ່າງມີຂໍ້ມູນ:

1. ກໍານົດຄວາມຕ້ອງການການກັ່ນຕອງ:

*ຂະໜາດອະນຸພາກ: ເຂົ້າໃຈຂະໜາດອະນຸພາກທີ່ນ້ອຍທີ່ສຸດທີ່ເຈົ້າຕ້ອງການເພື່ອກັ່ນຕອງອອກ. ນີ້ຈະນໍາພາທ່ານເລືອກຂະຫນາດ pore ທີ່ເຫມາະສົມຂອງຕາຫນ່າງ sintered.

* ອັດຕາການໄຫຼ: ພິຈາລະນາອັດຕາການໄຫຼທີ່ຕ້ອງການຜ່ານຕົວກອງ. ບາງປະເພດຕາຫນ່າງອະນຸຍາດໃຫ້ອັດຕາການໄຫຼໄວຂຶ້ນໂດຍບໍ່ມີການປະນີປະນອມປະສິດທິພາບການກັ່ນຕອງ.

2. ປະເມີນເງື່ອນໄຂການດໍາເນີນງານ:

ອຸນຫະພູມ: ໃຫ້ແນ່ໃຈວ່າຕາຫນ່າງ sintered ທີ່ເລືອກສາມາດທົນທານຕໍ່ອຸນຫະພູມການດໍາເນີນງານຂອງຂະບວນການຂອງທ່ານ.

ຄວາມກົດດັນ: ຂະບວນການການກັ່ນຕອງບາງຢ່າງກ່ຽວຂ້ອງກັບຄວາມກົດດັນສູງ. ເລືອກຕາຫນ່າງທີ່ສາມາດຮັບມືກັບຄວາມກົດດັນເຫຼົ່ານີ້ໂດຍບໍ່ມີການຜິດປົກກະຕິ.

ຄວາມເຂົ້າກັນໄດ້ທາງເຄມີ: ໃຫ້ແນ່ໃຈວ່າວັດສະດຸຂອງຕາຫນ່າງເຂົ້າກັນໄດ້ກັບສານທີ່ຖືກກັ່ນຕອງ, ໂດຍສະເພາະຖ້າມີສານເຄມີຫຼືວັດສະດຸທີ່ກັດກ່ອນ.

3. ການເລືອກວັດສະດຸ:

ສະແຕນເລດແມ່ນວັດສະດຸທົ່ວໄປທີ່ສຸດສໍາລັບຕາຫນ່າງ sintered ເນື່ອງຈາກຄວາມທົນທານແລະການຕໍ່ຕ້ານ corrosion. ຢ່າງໃດກໍຕາມ, ວັດສະດຸອື່ນໆເຊັ່ນ: titanium ຫຼື Monel ອາດຈະເຫມາະສົມສໍາລັບການນໍາໃຊ້ສະເພາະ.

4. ເລືອກປະເພດຂອງ Sintered Mesh:

ຊັ້ນດຽວທຽບກັບຫຼາຍຊັ້ນ: ຕາຫນ່າງຫຼາຍຊັ້ນໃຫ້ຄວາມແຂງແຮງທີ່ສູງຂຶ້ນ ແລະການກັ່ນຕອງທີ່ຊັດເຈນກວ່າ ແຕ່ອາດຈະເກີນກວ່າສໍາລັບບາງແອັບພລິເຄຊັນ.

ແສ່ວທຽບກັບທີ່ບໍ່ແມ່ນແສ່ວ (Fiber Felt): ໃນຂະນະທີ່ຕາຫນ່າງທໍມີຂະຫນາດຂອງຮູຂຸມຂົນທີ່ເປັນເອກະພາບ, ຜ້າທີ່ບໍ່ແມ່ນແສ່ວ, ຄ້າຍຄືເສັ້ນໄຍ, ສະຫນອງການດູດຊຶມທີ່ເລິກເຊິ່ງກວ່າ.

5.ພິຈາລະນາການບຳລຸງຮັກສາ ແລະທຳຄວາມສະອາດ:

ທ່ານຈໍາເປັນຕ້ອງເຮັດຄວາມສະອາດຫຼືປ່ຽນການກັ່ນຕອງເລື້ອຍໆເທົ່າໃດ? ບາງຕາຫນ່າງທີ່ຖືກໄຟໄຫມ້ສາມາດຖືກລ້າງຄືນໄດ້ງ່າຍ, ໃນຂະນະທີ່ບາງບ່ອນອາດຈະຕ້ອງການການທົດແທນຫຼັງຈາກໄລຍະເວລາທີ່ແນ່ນອນ.

6. ກວດເບິ່ງການຈັດອັນດັບການກັ່ນຕອງ:

ປະສິດທິພາບການກັ່ນຕອງ, ລະດັບຄວາມກົດດັນລະເບີດ, ແລະ permeability ແມ່ນການຈັດອັນດັບທີ່ສໍາຄັນທີ່ຈະພິຈາລະນາ. ໃຫ້ແນ່ໃຈວ່າຕາຫນ່າງທີ່ເລືອກກົງກັບຫຼືເກີນລະດັບທີ່ກໍານົດໄວ້ສໍາລັບຄໍາຮ້ອງສະຫມັກຂອງທ່ານ.

7. ປຶກສາຫາລືກັບຜູ້ຜະລິດ ຫຼືຜູ້ຊ່ຽວຊານ:

ການມີສ່ວນຮ່ວມກັບຜູ້ຜະລິດການກັ່ນຕອງຕາຫນ່າງ sintered ຫຼືຜູ້ຊ່ຽວຊານສາມາດສະຫນອງຄວາມເຂົ້າໃຈທີ່ມີຄຸນຄ່າ. ພວກເຂົາສາມາດແນະນໍາຜະລິດຕະພັນສະເພາະຫຼືການແກ້ໄຂທີ່ກໍາຫນົດເອງໂດຍອີງໃສ່ຄວາມຕ້ອງການຂອງເຈົ້າ.

8. ການພິຈາລະນາຄ່າໃຊ້ຈ່າຍ:

ໃນຂະນະທີ່ມັນເປັນສິ່ງຈໍາເປັນທີ່ຈະໄດ້ຮັບການກັ່ນຕອງທີ່ຕອບສະຫນອງຄວາມຕ້ອງການຂອງທ່ານ, ມັນຍັງມີຄວາມສໍາຄັນທີ່ຈະດຸ່ນດ່ຽງຄຸນນະພາບກັບຄ່າໃຊ້ຈ່າຍ. ພິຈາລະນາທັງການລົງທຶນເບື້ອງຕົ້ນ ແລະຄ່າໃຊ້ຈ່າຍໃນການດໍາເນີນງານໄລຍະຍາວ.

9. ການຢັ້ງຢືນ ແລະ ການຮັບປະກັນຄຸນນະພາບ:

ໃຫ້ແນ່ໃຈວ່າຜູ້ຜະລິດປະຕິບັດຕາມມາດຕະຖານຄຸນນະພາບເຊັ່ນການຢັ້ງຢືນ ISO. ນີ້ຮັບປະກັນຄວາມຫນ້າເຊື່ອຖືແລະປະສິດທິພາບຂອງການກັ່ນຕອງຕາຫນ່າງ sintered.

ໂດຍການປະເມີນຄວາມຕ້ອງການຂອງທ່ານຢ່າງລະມັດລະວັງແລະການປຶກສາຫາລືກັບຜູ້ຊ່ຽວຊານ, ທ່ານສາມາດເລືອກຕົວກອງຕາຫນ່າງ sintered ທີ່ເຫມາະສົມທີ່ຮັບປະກັນທັງການຕອງທີ່ມີປະສິດທິພາບແລະອາຍຸຍືນ.

Sintered melt filter Mesh vs Sintered porous metal filter ?

ການກັ່ນຕອງຕາຫນ່າງ sintered melted ແລະການກັ່ນຕອງໂລຫະ porous sintered ໃຫ້ບໍລິການຈຸດປະສົງທີ່ແຕກຕ່າງກັນ, ເຖິງແມ່ນວ່າທັງສອງແມ່ນເຮັດໂດຍຜ່ານຂະບວນການ sintering.

Sintered Melt Mesh ການກັ່ນຕອງ:

* ໂຄງສ້າງ: ປະກອບດ້ວຍສາຍເຫຼັກທໍທີ່ໄດ້ຖືກ sintered ເຂົ້າກັນເພື່ອເປັນຕາຫນ່າງ.

* ຄໍາຮ້ອງສະຫມັກ: ໃຊ້ຕົ້ນຕໍສໍາລັບການກອງຂອງອະນຸພາກຂະຫນາດໃຫຍ່ແລະເປັນສື່ສະຫນັບສະຫນູນສໍາລັບລະບົບການກັ່ນຕອງອື່ນໆ.

* ຂະໜາດຮູຂຸມຂົນ: ໂດຍທົ່ວໄປແລ້ວສະຫນອງຂະຫນາດ pore ຂະຫນາດໃຫຍ່ທີ່ເຫມາະສົມສໍາລັບການກັ່ນຕອງຫຍາບ.

* ຄວາມເຂັ້ມແຂງ: ສະຫນອງຄວາມເຂັ້ມແຂງກົນຈັກທີ່ດີແລະມັກຈະຖືກນໍາໃຊ້ໃນຄໍາຮ້ອງສະຫມັກທີ່ຄວາມທົນທານແມ່ນສໍາຄັນ.

Sintered Porous ການກັ່ນຕອງໂລຫະ:

* ໂຄງສ້າງ: ຜະລິດຈາກຝຸ່ນໂລຫະ sintered, ສົ່ງຜົນໃຫ້ໂຄງສ້າງ pore ເປັນເອກະພາບແລະເຊື່ອມຕໍ່ກັນ.

* ຄໍາຮ້ອງສະຫມັກ: ເຫມາະສໍາລັບການກອງທີ່ດີແລະການກັ່ນຕອງອາຍແກັສ, ສາມາດຈັບອະນຸພາກຂະຫນາດນ້ອຍກວ່າ.

* ຂະໜາດຮູຂຸມຂົນ: ສາມາດໄດ້ຮັບການວິສະວະກໍາສໍາລັບຂະຫນາດ pore ສະເພາະ, ອະນຸຍາດໃຫ້ຄວບຄຸມການກັ່ນຕອງທີ່ຊັດເຈນ.

* ຄວາມຄ່ອງແຄ້ວ: ເຫມາະສໍາລັບການນໍາໃຊ້ທີ່ກວ້າງຂວາງ, ລວມທັງການກັ່ນຕອງຂອງແຫຼວແລະອາຍແກັສໃນອຸດສາຫະກໍາຕ່າງໆ.

ສະຫຼຸບ, ທາງເລືອກລະຫວ່າງສອງແມ່ນຂຶ້ນກັບຄວາມຕ້ອງການການກັ່ນຕອງສະເພາະ, ເຊັ່ນ: ຂະຫນາດຂອງອະນຸພາກ, ອັດຕາການໄຫຼ, ແລະປະເພດຄໍາຮ້ອງສະຫມັກ.

ທີ່ນີ້ພວກເຮົາສ້າງຕາຕະລາງການປຽບທຽບສໍາລັບການກັ່ນຕອງຕາຫນ່າງ melted sintered ແລະການກັ່ນຕອງໂລຫະ porous sintered:

| ຄຸນສົມບັດ | Sintered Melt Mesh Filter | Sintered Porous Filter ໂລຫະ |

|---|---|---|

| ໂຄງສ້າງ | ສາຍໂລຫະທີ່ແສ່ວ sintered ຮ່ວມກັນ | ຝຸ່ນໂລຫະ sintered |

| ຄໍາຮ້ອງສະຫມັກ | ການກັ່ນຕອງຫຍາບ, ສະຫນັບສະຫນູນຂະຫນາດກາງ | ການຕອງລະອຽດ, ການກັ່ນຕອງອາຍແກັສ |

| ຂະໜາດຮູຂຸມຂົນ | ຂະໜາດຮູຂຸມຂົນກວ້າງຂຶ້ນ | ວິສະວະກໍາສໍາລັບຂະຫນາດ pore ສະເພາະ |

| ຄວາມເຂັ້ມແຂງ | ມີຄວາມເຂັ້ມແຂງກົນຈັກທີ່ດີ | ຄວາມທົນທານແລະຄວາມຕ້ານທານສູງ |

| ປະສິດທິພາບການກັ່ນຕອງ | ປະສິດທິພາບຕ່ໍາສໍາລັບອະນຸພາກຂະຫນາດນ້ອຍ | ປະສິດທິພາບສູງສໍາລັບອະນຸພາກຂະຫນາດນ້ອຍ |

| ຄວາມຄ່ອງແຄ້ວ | ຈໍາກັດກັບຄໍາຮ້ອງສະຫມັກສະເພາະ | ເຫມາະສໍາລັບອຸດສາຫະກໍາຕ່າງໆ |

| ບໍາລຸງຮັກສາ | ເຮັດຄວາມສະອາດງ່າຍກວ່າ | ສາມາດເຮັດຄວາມສະອາດໄດ້ໂດຍໃຊ້ຫຼາຍວິທີ |

ຄໍາຮ້ອງສະຫມັກ

ນີ້ແມ່ນບາງຄໍາຮ້ອງສະຫມັກທີ່ນິຍົມຂອງການກັ່ນຕອງຕາຫນ່າງ sintered, ພ້ອມກັບຄໍາອະທິບາຍລາຍລະອຽດສໍາລັບແຕ່ລະຄົນ:

1. ການຜະລິດຢາ ແລະ ເຕັກໂນໂລຊີຊີວະພາບ:

* ລາຍລະອຽດ: ໃນອຸດສາຫະກໍາຢາແລະຊີວະພາບ, ຄວາມບໍລິສຸດຂອງຜະລິດຕະພັນແມ່ນສໍາຄັນທີ່ສຸດ. ການກັ່ນຕອງຕາຫນ່າງ sintered ມີບົດບາດສໍາຄັນໃນການຮັບປະກັນຄວາມບໍລິສຸດນີ້ໂດຍການກໍາຈັດ impurities ແລະສິ່ງປົນເປື້ອນ. ພວກມັນຖືກໃຊ້ໃນແອັບພລິເຄຊັນຕ່າງໆເຊັ່ນ: ການກັ່ນຕອງອາກາດທີ່ບໍ່ສະອາດ, ການລະບາຍອາກາດ, ແລະການກະກຽມສື່ວັດທະນະທໍາຂອງເຊນ. ຄຸນສົມບັດ inert ຂອງເຂົາເຈົ້າແລະຄວາມສາມາດໃນການຂ້າເຊື້ອເຮັດໃຫ້ພວກເຂົາເຫມາະສົມສໍາລັບຄໍາຮ້ອງສະຫມັກທີ່ລະອຽດອ່ອນເຫຼົ່ານີ້, ຮັບປະກັນຄວາມສອດຄ່ອງຂອງຜະລິດຕະພັນແລະຄວາມປອດໄພຂອງຄົນເຈັບ.

2. ການປຸງແຕ່ງປິໂຕເຄມີ:

* ລາຍລະອຽດ: ອຸດສາຫະກໍາປິໂຕເຄມີປຸງແຕ່ງຂອງນ້ໍາຕ່າງໆ, ຈໍານວນຫຼາຍທີ່ມີຄວາມຫນືດຫຼືມີ impurities. ການກັ່ນຕອງຕາຫນ່າງ sintered ປະສິດທິຜົນແຍກອະນຸພາກທີ່ບໍ່ຕ້ອງການ, ເຮັດໃຫ້ການຜະລິດນໍ້າມັນເຊື້ອໄຟຄຸນນະພາບສູງ, lubricants, ແລະຜະລິດຕະພັນເຄມີອື່ນໆ. ເນື່ອງຈາກຄວາມທົນທານຕໍ່ອຸນຫະພູມສູງແລະຄວາມດັນ, ຕົວກອງເຫຼົ່ານີ້ຍັງເຫມາະສົມສໍາລັບເງື່ອນໄຂການປຸງແຕ່ງທີ່ຮຸນແຮງປົກກະຕິໃນອຸດສາຫະກໍານີ້.

3. ການຜະລິດອາຫານ ແລະ ເຄື່ອງດື່ມ:

* ລາຍລະອຽດ: ການຮັບປະກັນຄວາມສະອາດ ແລະ ຄວາມປອດໄພຂອງເຄື່ອງບໍລິໂພກເປັນບູລິມະສິດອັນດັບໜຶ່ງໃນການຜະລິດອາຫານ ແລະ ເຄື່ອງດື່ມ. ການກັ່ນຕອງຕາຫນ່າງ sintered ຊ່ວຍໃນການກັ່ນຕອງອອກອະນຸພາກທີ່ບໍ່ຕ້ອງການ, ເຊື້ອແບັກທີເຣັຍ, ແລະສິ່ງປົນເປື້ອນອື່ນໆຈາກຂອງແຫຼວເຊັ່ນ: ນ້ໍາ, ເຫຼົ້າແວງ, ແລະຢານ້ໍາ. ພວກມັນຍັງຖືກໃຊ້ໃນການລະບາຍອາກາດເພື່ອຮັບປະກັນວ່າອາກາດທີ່ບໍ່ສະອາດເຂົ້າໄປໃນຖັງຫມັກຫຼືເຮືອເກັບຮັກສາ.

4. ການປິ່ນປົວນ້ໍາ:

* ລາຍລະອຽດ: ການເຂົ້າເຖິງນ້ໍາສະອາດເປັນສິ່ງຈໍາເປັນສໍາລັບທັງການບໍລິໂພກແລະຂະບວນການອຸດສາຫະກໍາ. ການກັ່ນຕອງຕາຫນ່າງ sintered ຊ່ວຍໃນການກໍາຈັດອະນຸພາກ, ເຊື້ອແບັກທີເຣັຍ, ແລະສິ່ງປົນເປື້ອນອື່ນໆຈາກແຫຼ່ງນ້ໍາ, ຮັບປະກັນນ້ໍາດື່ມທີ່ປອດໄພແລະການປິ່ນປົວນ້ໍາເສຍປະສິດທິພາບ. ຄວາມຕ້ານທານຕໍ່ການກັດກ່ອນຂອງພວກເຂົາແມ່ນມີປະໂຫຍດໂດຍສະເພາະໃນເວລາທີ່ການກັ່ນຕອງນ້ໍາເຄັມຫຼືນ້ໍາທີ່ຖືກປິ່ນປົວດ້ວຍສານເຄມີ.

5. ຕຽງ Fluidized ໃນການປຸງແຕ່ງເຄມີ:

* ລາຍລະອຽດ: ຕຽງ Fluidized ຖືກນໍາໃຊ້ໃນຂະບວນການເຄມີຕ່າງໆບ່ອນທີ່ອະນຸພາກແຂງຕ້ອງໄດ້ຮັບການໂຈະຢູ່ໃນນ້ໍາ. ການກັ່ນຕອງຕາຫນ່າງ sintered ຮັບປະກັນການໄຫຼວຽນຂອງອາກາດເປັນເອກະພາບຫຼືການໄຫຼຂອງນ້ໍາ, ໃຫ້ແນ່ໃຈວ່າອະນຸພາກຖືກໂຈະຢ່າງເທົ່າທຽມກັນ, ເຊິ່ງເປັນສິ່ງສໍາຄັນສໍາລັບປະຕິກິລິຍາເຄມີທີ່ສອດຄ່ອງແລະຄຸນນະພາບຂອງຜະລິດຕະພັນ.

6. ຍານອາວະກາດ ແລະ ການກັ່ນຕອງຍານຍົນ:

* ລາຍລະອຽດ: ອຸດສາຫະກໍາອະວະກາດແລະຍານຍົນຕ້ອງການຄວາມແມ່ນຍໍາໃນທຸກອົງປະກອບ, ລວມທັງການຕອງ. ການກັ່ນຕອງຕາຫນ່າງ sintered ແມ່ນຈ້າງໃນລະບົບໄຮໂດຼລິກ, ລະບົບນໍ້າມັນເຊື້ອໄຟ, ແລະຄໍາຮ້ອງສະຫມັກລະບາຍອາກາດ. ຄວາມສາມາດໃນການທົນທານຕໍ່ຄວາມກົດດັນສູງແລະການຕໍ່ຕ້ານ corrosion ເຮັດໃຫ້ພວກເຂົາຂາດບໍ່ໄດ້ໃນສະພາບແວດລ້ອມທີ່ຕ້ອງການເຫຼົ່ານີ້.

7. ການຜະລິດອີເລັກໂທຣນິກ ແລະ ເຊມິຄອນດັກເຕີ:

* ຄໍາອະທິບາຍ: ເມື່ອເຕັກໂນໂລຢີກ້າວຫນ້າ, ຄວາມຕ້ອງການນ້ໍາແລະອາກາດບໍລິສຸດໃນການຜະລິດເອເລັກໂຕຣນິກແລະ semiconductor ກາຍເປັນຄວາມສໍາຄັນຫຼາຍ. ການກັ່ນຕອງຕາຫນ່າງ sintered ຊ່ວຍໃຫ້ບັນລຸຄວາມບໍລິສຸດນີ້ໂດຍການກັ່ນຕອງອອກອະນຸພາກ micron, ຮັບປະກັນວ່າອົງປະກອບເອເລັກໂຕຣນິກຄຸນນະພາບສູງແມ່ນຜະລິດ.

8. Breather Vents ໃນ enclosures ອຸປະກອນ:

* ລາຍລະອຽດ: ອຸປະກອນ enclosures , ເຊັ່ນດຽວກັນກັບອົງປະກອບໄຟຟ້າຫຼືກະເປົ໋າ, ມັກຈະຕ້ອງ 'ຫາຍໃຈ' ເພື່ອເທົ່າທຽມກັນຄວາມກົດດັນຫຼືການປ່ອຍຄວາມຮ້ອນ. ການກັ່ນຕອງຕາຫນ່າງ sintered ໃນ vents breather ຮັບປະກັນວ່າໃນຂະນະທີ່ອາກາດຜ່ານ, ການປົນເປື້ອນເຊັ່ນ: ຂີ້ຝຸ່ນຫຼືຄວາມຊຸ່ມແມ່ນເກັບຮັກສາໄວ້, ປົກປັກຮັກສາອຸປະກອນພາຍໃນ.

ແຕ່ລະຄໍາຮ້ອງສະຫມັກເຫຼົ່ານີ້ສະແດງໃຫ້ເຫັນເຖິງຄວາມຄ່ອງແຄ້ວແລະປະສິດທິພາບຂອງການກັ່ນຕອງຕາຫນ່າງ sintered, ເນັ້ນຫນັກໃສ່ຄວາມສໍາຄັນຂອງພວກເຂົາໃນທົ່ວອຸດສາຫະກໍາຕ່າງໆ.

FAQ

ວັດສະດຸທົ່ວໄປທີ່ໃຊ້ສໍາລັບຕາຫນ່າງ sintered ແມ່ນຫຍັງ?

ວັດສະດຸທົ່ວໄປປະກອບມີສະແຕນເລດ, ນິເຈີ, titanium, bronze, ແລະໂພລີເມີຕ່າງໆ.

ທາງເລືອກຂອງວັດສະດຸແມ່ນຂຶ້ນກັບປັດໃຈເຊັ່ນ: ຄວາມເຂົ້າກັນໄດ້ຂອງສານເຄມີ, ການຕໍ່ຕ້ານອຸນຫະພູມ, ແລະຄວາມເຂັ້ມແຂງກົນຈັກ.

ຂໍ້ດີຂອງການກັ່ນຕອງຕາຫນ່າງ sintered ແມ່ນຫຍັງ?

ການກັ່ນຕອງຕາຫນ່າງ sintered ສະເຫນີຂໍ້ໄດ້ປຽບຫຼາຍ, ລວມທັງ:

* porosity ສູງແລະອັດຕາການໄຫຼ

* ປະສິດທິພາບການກັ່ນຕອງທີ່ດີເລີດ

* ຄວາມທົນທານແລະຊີວິດການບໍລິການຍາວ

* ທົນທານຕໍ່ການກັດກ່ອນແລະການຂັດ

*ຂະໜາດຮູຂຸມຂົນທີ່ສາມາດປັບແຕ່ງໄດ້ສຳລັບແອັບພລິເຄຊັນສະເພາະ

ຄໍາຮ້ອງສະຫມັກ

ຄໍາຮ້ອງສະຫມັກທົ່ວໄປບາງຢ່າງສໍາລັບການກັ່ນຕອງຕາຫນ່າງ sintered ມີຫຍັງແດ່?

ການກັ່ນຕອງຕາຫນ່າງ sintered ໄດ້ຖືກນໍາໃຊ້ໃນອຸດສາຫະກໍາຢ່າງກວ້າງຂວາງ, ລວມທັງ:

* ການປຸງແຕ່ງທາງເຄມີ

* ການຜະລິດຢາ

* ການປຸງແຕ່ງອາຫານແລະເຄື່ອງດື່ມ

* ການກັ່ນຕອງສິ່ງແວດລ້ອມ

* ຍານອາວະກາດແລະການປ້ອງກັນປະເທດ

* ອຸປະກອນການແພດ

ການກັ່ນຕອງຕາຫນ່າງ sintered ຖືກນໍາໃຊ້ໃນການປຸງແຕ່ງສານເຄມີແນວໃດ?

ໃນການປຸງແຕ່ງສານເຄມີ, ການກັ່ນຕອງຕາຫນ່າງ sintered ແມ່ນໃຊ້ສໍາລັບ:

* ການກັ່ນຕອງຂອງແຫຼວເພື່ອກໍາຈັດສິ່ງເສດເຫຼືອແລະສິ່ງປົນເປື້ອນ

* ການກັ່ນຕອງອາຍແກັສເພື່ອເກັບກໍາອະພິເສດ

* ສະຫນັບສະຫນູນ catalyst ສໍາລັບການຕິກິຣິຍາທາງເຄມີ

ການຜະລິດ ແລະຊັບສິນ

ຕາຫນ່າງ sintered ຜະລິດແນວໃດ?

ຕາຫນ່າງ sintered ໂດຍປົກກະຕິແມ່ນຜະລິດໂດຍຜ່ານຂະບວນການທີ່ກ່ຽວຂ້ອງກັບ:

1. ການກະກຽມຜົງ:

ຝຸ່ນໂລຫະຫຼືໂພລີເມີໄດ້ຖືກກະກຽມດ້ວຍການແຈກຢາຍຂະຫນາດຂອງອະນຸພາກທີ່ຕ້ອງການ.

2. ການສ້າງຕັ້ງ:

ຜົງຖືກກົດເຂົ້າໄປໃນຮູບຮ່າງທີ່ຕ້ອງການໂດຍໃຊ້ mold.

3.Sintering:

ວັດສະດຸທີ່ໄດ້ຮັບການສ້າງຕັ້ງຂຶ້ນແມ່ນໃຫ້ຄວາມຮ້ອນກັບອຸນຫະພູມສູງເພື່ອຜູກມັດອະນຸພາກຮ່ວມກັນ, ການສ້າງໂຄງສ້າງ porous ໄດ້.

ປັດໃຈໃດທີ່ມີອິດທິພົນຕໍ່ຂະຫນາດ pore ແລະ porosity ຂອງຕາຫນ່າງ sintered?

ຂະຫນາດ pore ແລະ porosity ຂອງຕາຫນ່າງ sintered ສາມາດຄວບຄຸມໄດ້ໂດຍ:

* ຂະຫນາດ particle:ອະນຸພາກຂະຫນາດນ້ອຍກວ່າໂດຍທົ່ວໄປແລ້ວເຮັດໃຫ້ຮູຂຸມຂົນນ້ອຍລົງ.

* ຄວາມກົດດັນໃນລະຫວ່າງການສ້າງຕັ້ງ:ຄວາມກົດດັນທີ່ສູງຂຶ້ນສາມາດຫຼຸດລົງ porosity.

* ອຸນຫະພູມ Sintering ແລະເວລາ:ອຸນຫະພູມທີ່ສູງຂຶ້ນແລະເວລາ sintering ທີ່ຍາວກວ່າສາມາດເພີ່ມ porosity.

ຄວາມເຂັ້ມແຂງກົນຈັກຂອງຕາຫນ່າງ sintered ສາມາດໄດ້ຮັບການປັບປຸງແນວໃດ?

ຄວາມເຂັ້ມແຂງກົນຈັກຂອງຕາຫນ່າງ sintered ສາມາດປັບປຸງໄດ້ໂດຍ:

* ການນໍາໃຊ້ອຸປະກອນທີ່ເຂັ້ມແຂງ

* ເພີ່ມຂຶ້ນອຸນຫະພູມ sintering

* ເພີ່ມຕົວແທນເສີມ

ການບໍາລຸງຮັກສາແລະການທໍາຄວາມສະອາດ

ການກັ່ນຕອງຕາຫນ່າງ sintered ຄວນເຮັດຄວາມສະອາດແລະຮັກສາແນວໃດ?

ຂັ້ນຕອນການທໍາຄວາມສະອາດແລະການບໍາລຸງຮັກສາແມ່ນຂຶ້ນກັບຄໍາຮ້ອງສະຫມັກສະເພາະແລະປະເພດຂອງສິ່ງປົນເປື້ອນທີ່ຖືກກັ່ນຕອງ. ວິທີການທົ່ວໄປປະກອບມີ:

* ລ້າງຄືນ:ສໍາລັບການຕອງຂອງແຫຼວ, ບັງຄັບໃຫ້ນ້ໍາກັບຄືນໄປບ່ອນໂດຍຜ່ານການກັ່ນຕອງໃນທິດທາງກົງກັນຂ້າມ.

*Sonication:ການນໍາໃຊ້ຄື້ນ ultrasonic ເພື່ອເອົາສິ່ງປົນເປື້ອນອອກຈາກດ້ານການກັ່ນຕອງ.

* ການທໍາຄວາມສະອາດທາງເຄມີ:ການນໍາໃຊ້ສານທໍາຄວາມສະອາດທີ່ເຫມາະສົມເພື່ອລະລາຍຫຼືເອົາສິ່ງປົນເປື້ອນ.

ອາການໃດແດ່ທີ່ເຄື່ອງກອງຕາຫນ່າງທີ່ເຮັດແລ້ວຕ້ອງປ່ຽນແທນ?

ສັນຍານທີ່ການກັ່ນຕອງຕາຫນ່າງ sintered ຕ້ອງໄດ້ຮັບການທົດແທນປະກອບມີ:

* ການຫຼຸດລົງຄວາມກົດດັນເພີ່ມຂຶ້ນ

* ອັດຕາການໄຫຼຫຼຸດລົງ

* ເຫັນໄດ້ຄວາມເສຍຫາຍຫຼືການສວມໃສ່

* ຫຼຸດຜ່ອນປະສິດທິພາບການຕອງ

ຕິດຕໍ່ສະຫະລັດ

ຊອກຫາວິທີແກ້ໄຂການກັ່ນຕອງພິເສດບໍ?

ຕິດຕໍ່ກັບ HENGKO ໂດຍກົງທີ່ka@hengko.comກັບ OEM ການກັ່ນຕອງຕາຫນ່າງ sintered ເປັນເອກະລັກຂອງທ່ານ.

ສ້າງຄວາມດີເລີດໄປພ້ອມກັນ!